Eingangsmodul/Timer AT2 zur Erfassung von Drehschwingungen.

Drehschwingungen - Torsionsanalysen

Drehschwingungen in rotierenden Bauteilen unter alternierenden Torsionsbelastungen, wie beispielsweise in Gasturbinen oder in Antriebswellen von Verbrennungsmotoren, stellen hohe Anforderungen an Schutz- und Diagnosesysteme:

- Hohe Abtastraten im MHz-Bereich

- Zeitsynchrone Erfassung aller gemessener Schwingungsgrößen

- Integration von Maschinenbetriebsdaten in den Messdatenstrom

Drehschwingungen werden zudem oftmals nicht oder nur schwach auf das Maschinengehäuse übertragen, vor allem wenn die Maschine keine Getriebe besitzt. Dies bedeutet, dass man sich zur Detektion von Drehschwingungen nicht auf am Gehäuse platzierte Beschleunigungssensoren/Vibrationsaufnehmer verlassen sollte. Nur eine direkte Messung der Drehschwingungen hilft die tatsächlich auftretende Bauteilbelastung valide zu ermitteln.

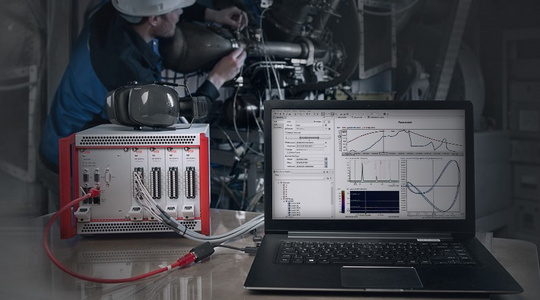

Genau an dieser Stelle setzt die IFTA Applikation für Dreh- und Winkelschwingungen bzw. Torsionsanalysen an. Wir bieten eine Kombination aus perfekt abgestimmten Hard - und Softwarekomponenten für hochauflösende und echtzeitfähige Analysen in einem exklusiven Bundle zu unseren Systemlösungen IFTA DynaMaster und IFTA ArgusOMDS. Die Drehschwingungsdaten werden hierbei nahtlos in unser Ecosystem integrier, womit alle unsere bewährten Funktionalitäten direkt zur Verfügung stehen - einschließlich Schutzlogik, robuster 24/7 Datenspeicherung und intuitiver Visualisierung.

Die Kernelemente dieser Applikation sind der faseroptische Sensor IFTA LMM2, der High Speed Timer AT2 und der IFTA DSP, der die Analyse in Echtzeit ausführt. Zusammen mit der Auswertesoftware IFTA TrendViewer wird so die präzise Identifikation von gefährlichen Drehschwingungszuständen ermöglicht, um einen sicheren Maschinenbetrieb zu gewährleisten. Das steigert die Zuverlässigkeit und Langlebigkeit Ihres Systems.

Umfangreiche und hochpräzise winkelbezogene Auswertung von Dreh- und Winkelschwingungen:

- Dreh- und Winkelschwingungen identifizieren

- Kombiniertes Soft- und Hardwaremodul aus faser-optischem Sensor LMM2, prämiertem High Speed Timer AT2 & Auswertesoftware IFTA TrendViewer

- Einfacher flexibler Aufbau und Kompatibilität mit gängigen Sensorprinzipien

Erhältlich als Hard- & Software Bundle in Kombination mit unseren Systemlösungen IFTA DynaMaster und IFTA ArgusOMDS.

Drehschwingungen oder doch Torsionsschwingungen?

Oftmals werden die Begriffe „Drehschwingung" und "Torsionsschwingung“ synonym zur Beschreibung desselben Phänomens verwendet: Ein drehbar gelagertes System schwingt um eine seiner Achsen.Ganz allgemein handelt es sich hier also um eine Drehschwingung. Eine Torsionsschwingung bezeichnet nun einen speziellen Typ von Drehschwingung, nämlich einen bei dem ein Teil der Rotationsenergie der Drehung zyklisch zu einer Verdrillung bzw. Torsion eines Bauteils des schwingenden Systems führt. Da dies in vielen praktisch relevanten Fällen zutrifft, können in der Tat meist beide Begriffe gleichermaßen zur Beschreibung des Phänomens verwendet werden. Je nachdem, ob für eine spezielle Anwendung nun die Torsion oder die Verdrehung von größerer Relevanz ist, wird oftmals eher dem einen oder dem anderen Begriff der Vorzug gegeben. Da die von uns bevorzugte Messmethode die Drehung und nicht die Torsion auswertet, sprechen wir im Folgenden von Drehschwingungen.

Praxiswissen Drehschwingungen

Sie betreiben eine Maschine bei der Sie Drehschwingungen erwarten oder sogar schon beobachtet haben. Erste Modellrechnungen bzw. Messungen am Maschinengehäuse konnten deren charakteristische Frequenzen auf einen ungefähren Bereich eingrenzen. Jetzt möchten Sie diese Schwingungen sauber messtechnisch erfassen und deren Amplituden im Betrieb überwachen. Wir zeigen Ihnen im Folgenden wie Sie hier effizient vorgehen und geben Antworten auf die wichtigsten Fragen:

- Wie sieht ein typischer Messaufbau aus?

- Worauf ist bei der Sensorwahl zu achten?

- Wie wähle ich einen für meine Anwendung geeigneten Drehgeber bzw. -encoder?

- Welche Spezifikation meines Messsystems bestimmt die erzielbare Messgenauigkeit?

Messaufbau

Was gehört wohin? Wie heißt was?

Zur Vermessung von Drehschwingungen benötigen Sie, wie in Abbildung 1 dargestellt, im Wesentlichen zwei Komponenten: (1) Einen Drehgeber bzw. -encoder sowie (2) einen Drehdecoder. Der Drehgeber kodiert die Drehschwingungsinformation in ein spezielles Ausgangssignal, welches vom Drehdecoder dekodiert und in die gewünschte Ausgabegröße (Drehzahl, Winkel-/Drehzahl- bzw. Beschleunigungsschwankungen) umgerechnet wird. Da ein solches System nicht nur den Drehschwingungsanteil, sondern auch die stationäre Drehzahl auswertet, spricht man von einem Tachometer.

Der Drehgeber besteht meist aus einem an der zu vermessenden Welle befestigten Zahnrad, welches von einem Abstandssensor, dem Encoder-Sensor, abgetastet wird. Auf diese Weise wird ein Signal erzeugt, welches die charakteristische Kontur des Zahnrades - bestehend aus Tälern und Plateaus - abbildet. Jedes dieser Täler/Plateaus definiert ein Trigger-Event. Die zeitliche Abfolge dieser Events codiert dann die Drehzahl- und -winkelinformation. Zur Erzeugung einer Winkelreferenz wird oftmals ein weiteres Zahnrad verwendet, welches nur einen Zahn bzw. eine Nut besitzt und damit einen Nullwinkel definiert. Mit Hilfe dieser beiden Zahnräder lässt sich dann die momentane Position der Welle zu jedem Zeitpunkt eindeutig beschreiben. Alternativ zu einem Zahnrad wird, je nach Anwendung, oft auch sogenanntes Zebratape oder eine Lochscheibe verwendet. Sollten Sie unsicher sein, welche Methode für Sie die richtige ist, beraten wir Sie hierzu gerne.

Die vom Drehgeber erzeugten Signale werden zum Drehdecoder geleitet. Bei IFTA Messsystemen besteht dieser aus dem Timer-Modul AT2 und einem digitalen Signalprozessor (DSP). Das AT2 Modul bestimmt die zeitliche Position der Trigger-Events (Täler/Plateaus) hochgenau und der DSP errechnet basierend darauf die momentane Drehzahl und Drehzahlschwankung (bzw. die gewünschte Ausgabegröße). IFTA Systeme unterstützen eine im Decoder integrierte Winkelreferenz, z.B. einen einzelnen breiteren Zahn, womit auf ein dediziertes Zahnrad zur Definition eines Referenzwinkel verzichtet werden kann: der Messaufbau wird einfacher und platzsparender.

Sensorwahl

Laser, Hall-Effekt oder doch lieber Wirbelstrom?

Wie oben beschrieben, tastet im Drehgeber ein Abstandssensor ein Zahnrad ab. Abhängig von den Umgebungsbedingungen und Genauigkeitsanforderungen, muss hierfür ein für die jeweilige Anwendung optimaler Sensor gewählt werden. Laserbasierte Sensoren, wie etwa unser LMM2 Modul, bieten einen hohen Fokus und Präzision, haben für den rauscharmen Betrieb jedoch relative hohe Anforderungen an die Oberflächenbeschaffenheit des Zahnrades. Zudem können Sie nur in sauberen Umgebungen, die frei von Öltröpfchen, Staub, etc. sind, betrieben werden. Sensoren die auf dem Hall-Effekt oder dem Wirbelstromprinzip beruhen sind hier unempfindlicher, haben jedoch einen nicht so engen Fokus. Damit können sie scharfe Konturen weniger präzise erkennen, sind aber auch weniger rauschanfällig. Auch in dieser Thematik beraten wir Sie bei Bedarf gerne.

Die Auswahl des Encoders

Wie wähle ich einen geeigneten Encoder?

Nehmen wir an, Sie haben im Rahmen Ihrer Vorabanalyse eine maximale zu erwartende Drehschwingungsfrequenz von 800 Hz ermittelt. Sicherheitshalber möchten Sie daher einen Decoder wählen, der Drehschwingungen bis 1 kHz auswerten kann. Ihre Welle dreht zudem konstant mit 50 Hz. Wie Sie basierend auf dieser Spezifikation einen passenden Drehgeber wählen, zeigen wir Ihnen im Folgenden.

Bevor wir zur konkreten Umsetzung kommen, wollen wir uns noch die hierfür notwendigen Grundlagen erarbeiten. Die grundlegende Einheit des hier vorgestellten Messprinzips entspricht einer vollständigen Umdrehung der zu vermessenden Welle. Aus diesem Grund werden alle Vorgänge gerne auf eine volle Wellenumdrehung bezogen. Dies bedeutet insbesondere, dass Schwingungen nicht mehr in Zyklen pro Zeit (Frequenzbereich) sondern in Zyklen pro Wellenumdrehung (Ordnungsbereich) angegeben werden. Wie in Abb. 2 dargestellt, besitzt eine Schwingungsform oder Mode der Ordnung 1 genau einen Zyklus pro Umdrehung. Analoges gilt für Schwingungen höherer Frequenz. Um Größen vom Ordnungs- in den Frequenzbereich zu konvertieren, muss folglich mit der Drehzahl multipliziert werden.

Die Encoderauflösung N beschreibt nun, wie viele Trigger-Events pro Umdrehung vom Encoder aufgenommen werden. Im Falle des Zahnrads entspricht sie genau der Anzahl an Zähnen bzw. Nuten. Es ist wichtig zu verstehen, dass die Auflösung im Ordnungsbereich ("Trigger-Events pro Umdrehung") einen fixen Wert hat, nämlich N. Im Zeitbereich skaliert sie ("Trigger-Events pro Zeit") jedoch mit der Drehzahl, nämlich Drehzahl multipliziert mit N. Zeitlich hochfrequente Phänomene lassen sich also nur bei entsprechend hohen Drehzahlen untersuchen. Es ist hierbei immer sicherzustellen, dass die Abtastrate des Analog-Digitalwandlers für das Encoder-Sensor-Signal zur Erkennung aller N Trigger-Events hinreichend hoch ist (üblicherweise im 100 MHz Bereich).

Genauso wie im Zeitbereich gilt auch im Ordnungsbereich das Nyquist-Shannon-Abtasttheorem: Ein Signal der Ordnung O kann aus einer Folge von äquidistanten Abtastwerten genau dann exakt rekonstruiert werden, wenn es mit einer Encoderauflösung von N > 2 * O abgetastet wurde. In Abb. 2, rechte Spalte ist dieses Kriterium für drei verschiedene Modenordnungen beispielhaft ausgewertet. Da sich Drehschwingungen nicht an die grundlegende Einheit des Messprinzips halten, treten sie im Allgemeinen bei einer nicht-ganzzahligen Ordnung auf, also z.B. 3.42. In einem solchen Fall sollte für die Bestimmung der minimalen Encoderauflösung zur nächsten ganzen Zahl aufgerundet werden, hier also 4.

Gerüstet mit diesem Wissen, lassen sich die die Anforderungen an den Drehgeber für obiges Beispiel wie folgt berechnen:

- Eine Schwingung von 1 kHz entspricht bei einer Drehzahl von 50 Hz genau einer Mode der Ordnung O = 1000/50 = 20.

- Nach Nyquist-Shannon wird damit ein Encoder mit einer Auflösung N>2*20 = 40 benötigt.

- In der Praxis hat es sich bewährt auf diese Zahl nochmal ca. 25 % aufzuschlagen. Demnach wäre ein Encoder mit mindestens N = 50 Zähnen/Nuten zu wählen.

Messgenauigkeit

die Abtastrate bestimmt die genauigkeit - nicht die bittiefe

Eine Vielzahl an Faktoren haben einen Einfluss auf die bei einer Messung zu erzielende Genauigkeit, zum Beispiel der Signal-Rausch-Abstand oder die Wahl und Montage des Encoders. Im Folgenden wollen wir uns jedoch speziell mit dem Einfluss der Digitalisierung des analogen Sensorsignals beschäftigen.

Laut Definition entspricht die Auflösung einer Messung der kleinsten Änderung, die in der zu messenden Größe erkannt werden kann. Für Spannungsmessungen wird die Auflösung durch die Bittiefe des Analog-Digital-Umsetzers festgelegt. Ein 8 Bit Umsetzer kann hierbei 256 verschiedene Spannungswerte codieren, ein 12 Bit Umsetzer entsprechend 4096. Damit besitzt der 12 Bit Umsetzer eine höhere Auflösung als jener mit 8 Bit, denn ersterer kann kleinere Änderungen des Spannungssignals detektieren. Die Messgenauigkeit erhöht sich also mit der Bittiefe des Umsetzers - zumindest bei Vernachlässigung anderer Faktoren.

Im Rahmen von Drehschwingungsmessungen soll jedoch nicht die Amplitudeninformation eines Spannungssignals digitalisiert werden, sondern die exakten Zeitpunkte zu denen die Signal-Amplitude einen zuvor festgelegten Trigger-Grenzwert unter- bzw. überschreitet (Trigger-Event). In Abb. 3 wird dies veranschaulicht: Immer, wenn das analoge Eingangssignal den Trigger-Grenzwert kreuzt, wechselt das digitale Ausgangssignal seinen Zustand von „hoch“ zu „tief“ bzw. umgekehrt. Basierend auf dem dabei erzeugten digitalen Signal kann man den Zeitpunkt dieser Trigger-Events anschließend mit einer Genauigkeit von Δt bestimmen. Der Wert von Δt ergibt sich aus der Abtastfrequenz. Unser IFTA AT2 Timer-Modul tastet hierbei mit einer Frequenz von 100 MHz ab, wodurch Trigger-Events mit einer Genauigkeit von 10 ns detektiert werden können.

Die Trigger-Auflösung definiert welche Spannungswerte für den Trigger-Grenzwert festgesetzt werden können. Unser IFTA AT2 Timer-Modul bietet hier 12 Bit, also 4096 Möglichkeiten im Bereich von -25 V bis +25 V. Es ist wichtig zu realisieren, dass dieser Wert nichts Wesentliches über die Genauigkeit einer Drehschwingungsmessung aussagt. Die oben beschriebene zeitliche Auflösung ist die hierfür relevante Kenngröße.

Vorteile der IFTA Applikation für Dreh- und Winkelschwingungen

Höchste Präzision

Das Kernmodul dieser Applikation, der IFTA High Speed Timer AT2 liefert eine zeitliche Auflösung von 10ns. Das entspricht einer Frequenz von 100 MHz und erlaubt uns schwer detektierbare Schwingungen, wie Dreh- und Winkelschwingungen bzw. Torsionsschwingungen zu identifizieren und zu analysieren.

Zuverlässiger Schutz

In Kombination mit dem IFTA DynaMaster oder IFTA ArgusOMDS sind z. B. Langzeitaufzeichnung, getriggerte Datenspeicherung mit Pre- und Posttrigger sowie Schutzabschaltungen möglich.

Flexibilität & Kompatibilität

Einfacherer flexiblerer Aufbau und Kompatibilität mit gängigen Sensorprinzipien. Hohe Eingangsimpedanz (z. B. Photodioden direkt anschließbar). Leicht und schnell anpassbarer Trigger-Schwellenwert ermöglicht das automatische Nachführen bei geänderten Messbedingungen.

Kosten Einsparen

Analoge Signale z. B. gängiger Abstandssensoren können direkt eingespeist werden und über schwellwert-definierte Trigger im Picosekundenbereich aufgelöst werden, d.h. externe Aufbereitungselektronik für analog eingehende Signale entfällt. Dadurch erreicht man neben einer Kosteneinsparung eine höhere Signalqualität.

Das Kernmodul der Applikation, der High Speed Timer AT2

Die herausragende Präzision und Vielseitigkeit des Eingangsmoduls führte zur Auszeichnung mit dem messtec + sensor masters award (2. Platz) 2017.

Analyse von Drehschwingungen - Usability Beispiel

Zunächst werden durch den High Speed Timer AT2 zeitlich hochaufgelöste Impulse gemessen (In der Abbildung links oben).

Aus diesen Rohdaten lässt sich beispielsweise je nach spezifischer Konfiguration ein Signal für die Drehzahl, Schwingwinkel, Geschwindigkeit oder Beschleunigung berechnen. Diese können wie jedes andere Eingangssignal für weitere Schwingungsanalysen, z.B. FFT, verwendet werden. Für anschließende Analysezwecke werden diese Größen in charakteristischen Plots in Zusammenhang gestellt.

In dem von uns gewählten Beispiel dienen die hochauflösenden Rohdaten (oben links) zur Berechnung des Schwingwinkels (oben rechts). Daraus lassen sich beispielsweise Harmonische, in diesem Fall mit einer stark ausgeprägten Amplitude der 4. Ordnung bestimmen (unten links). Ein Campbell-Plot veranschaulicht zudem die Ergebnisse der Frequenzanalyse (unten rechts: Spektrum aufgetragen über der Drehzahl).

Empfohlene Produkte

Schnelle intuitive On-/Offline-Analyse-Software für effiziente Visualisierung.