Eingangsmodul zur Temperaturmessung mittels Thermoelementen oder Widerstandsthermometer.

Temperaturmessung zur Beurteilung des Maschinenzustandes

Untersuchungen von Maschinenschwingungen machen es in der Regel erforderlich, neben den Schwingungsgrößen noch weitere, langsam variierende Zustandsgrößen zu erfassen. Nur in Kombination lässt sich aus diesen verschiedenartigen Messdaten ein umfassendes Bild des aktuellen Maschinenzustandes ableiten. Die Temperatur ist hierbei für viele Anwendungen vor allem aus drei Gründen eine wichtige Messgröße:

Erkennung von Schäden und ungünstigen Betriebsbereichen

Aufgrund von Reibung und Druck wird mechanische Energie, z.B. in Lagern, Getrieben oder Hydrauliksystemen, in Wärme umgewandelt. Defekte an der Maschine führen dabei oftmals zu einem lokal erhöhten Wärmeeintrag und damit zu einem messbaren Temperaturanstieg. Eine kontinuierliche Temperaturüberwachung kann hier helfen, Schäden zu erkennen und Folgeschäden zu vermeiden. Auch Schmier- und Hydrauliköle sollten für den Erhalt ihrer Eigenschaften einen optimalen Temperaturbereich nicht verlassen. Eine durchgehende Messung der Öltemperatur erlaubt es, ein Verlassen des zulässigen Bereichs zu detektieren und Gegenmaßnahmen zur Kühlung/Erwärmung einzuleiten.

Umwandlung chemischer Energie erfordert gutes Thermomanagement

In vielen Maschinen wird chemische in mechanische oder elektrische Energie umgewandelt, z.B. in Verbrennungsmotoren, Gasturbinen oder Elektroautos (dort in den Batterien oder Brennstoffzellen). Hierbei wird Wärme freigesetzt, die für den dauerhaften Maschinenbetrieb abgeführt werden muss. Dies erfordert ein wohl durchdachtes Thermomanagement, welches durch Temperaturmessungen effektiv validiert und überwacht werden kann.

Auch elektrische Maschinen erfahren signifikanten Wärmeeintrag

Ähnliches gilt für elektrische Komponenten, wie Elektromotoren oder Generatoren, wobei der Wärmeeintrag hierbei – zusätzlich zur Reibung - auf den Stromfluss oder die Ummagnetisierung von Bauteilen zurückzuführen ist.

Thermometerfehler

Herausforderungen in der Temperaturmessung

Das gängigste Messprinzip zur Bestimmung der Temperatur basiert darauf, einen Messaufnehmer in thermischen Kontakt mit dem Messobjekt zu bringen. Der Aufnehmer nimmt dabei die Temperatur des Messobjekts an und erzeugt eine elektrische Messgröße, von der aus wir auf die Temperatur des Aufnehmers - und damit des Messobjekts - rückschließen können. Im Wesentlichen treten hierbei immer zwei Arten von Fehlern auf, die abhängig von der Messaufgabe und vom verwendeten Messgerät unterschiedlich stark ins Gewicht fallen:

Fehler 1. Art

Da der Aufnehmer erst nach einer gewissen Zeitspanne die Temperatur des Messobjekts annimmt, hinkt die gemessene der zu messenden Temperatur immer etwas hinterher. Diese Verzugszeit, charakterisiert durch eine Zeitkonstante, wird umso kürzer, je geringer die Wärmekapazität des Aufnehmers und je besser der thermische Kontakt zum Messobjekt ist.

Fehler 2. Art

Ist der Messaufnehmer nicht ausschließlich mit dem Messobjekt im thermischen Kontakt, kann dieser eine vom Messobjekt verschiedene Temperatur annehmen. Zum Beispiel spielt bei Hochtemperaturanwendungen die Wärmeübertragung durch Strahlung eine wichtige Rolle. Bei der Ermittlung der Heißgastemperatur in einer Brennkammer kann es dabei vorkommen, dass ein Messaufnehmer nicht nur im thermischen Kontakt mit dem Gas ist, sondern - über Strahlung – auch mit den kühleren Brennkammerwänden. Dadurch wird systematisch eine zu geringe Temperatur gemessen. Dem kann z.B. durch die Verspiegelung der Sonde oder durch Anbringung eines Strahlenschutzes entgegengewirkt werden.

Die Sensorauswahl

In der industriellen Praxis trifft man vor allem auf drei Typen von Sensoren zur elektrischen Temperaturmessung: Widerstandsthermometer, Thermistoren und Thermoelemente. Alle weisen individuelle Vor- und Nachteile auf und eigenen sich daher für verschiedene Einsatzzwecke.

Widerstandsthermometer/Resistance Temperature Detector - RTD

Dieser Sensortyp nutzt aus, dass der Widerstand metallischer Leiter temperaturabhängig ist. Die Temperaturmessung wird somit auf eine Widerstandsmessung zurückgeführt. Ein Metall-Leiter, der für eine Referenztemperatur einen definierten Widerstand aufweist dient hierbei als Messaufnehmer. Weit verbreitet ist hierbei das sogenannte Pt-100 Widerstandsthermometer, welches einen Aufnehmer aus Platin (chem. Pt) besitzt, der bei 0°C einen Widerstand von 100 Ohm besitzt. Aufgrund der relativ geringen Aufnehmerwiderstände von RTDs, können die Widerstände der Leitungen, mit denen der Messaufnehmer an das Messgerät angeschlossen wird, einen signifikanten Einfluss auf den Messwert haben. Zur Kompensation dieses Einflusses, wird häufig anstatt der einfachen 2-Draht Messung die etwas aufwändigere 3- oder 4-Draht Methode angewandt.

Vorteile der Widerstandsthermometer:

- Langzeitstabil

- Recht großer Messbereich

- Lineares Temperaturverhalten

- Relativ genau (auch bei hohen Temperaturen)

- Robust gegen elektromagnetische Störungen

- Lange Lebensdauer

Nachteile der Widerstandsthermometer:

- Teuer

- Langsame Ansprechzeiten/große Zeitkonstante

- Relativ große Bauform

- Geringer Aufnehmerwiderstand wodurch lange Anschlusskabel das Messergebnis verfälschen

Typische Anwendungen:

- Präzise Messungen bei hohen Temperaturen (Prozessüberwachung und -steuerung)

- Messungen unter signifikanten elektromagnetischen Einflüssen (Generatoren, Hochspannungsanlagen)

Thermistoren NTC und PTC

· Wie RTDs basiert dieser Sensortyp auf einer Widerstandsmessung zur Temperaturbestimmung. Im Gegensatz zu RTDs basieren Thermistoren jedoch auf Halbleitermetallen. Es wird hierbei unterschieden zwischen (1) Kaltleitern bzw. PTC Thermistoren (engl. Positive Temperature Coefficient), deren Widerstand mit der Temperatur zunimmt und (2) Heißleitern bzw. NTC Thermistoren (engl. Negative Temperature Coefficient), deren Widerstand mit der Temperatur abnimmt. Aufgrund des höheren Widerstandes und des deutlich größeren Aussteuerungsbereichs, werden zur Temperaturmessung, hauptsächlich NTC Thermistoren eingesetzt. Eine Ausnahme stellen Silizium-basierte lineare PTC Thermistoren dar, die jedoch relativ neu und noch wenig verbreitet sind.

Vorteile:

- Hohe Genauigkeit

- Kurze Ansprechzeiten/kleine Zeitkonstante

- Hoher Aufnehmerwiderstand was Verwendung längerer Kabel ermöglicht

- Schock- und vibrationsresistent

- Kostengünstig

Nachteile:

- Nur für geringe Temperaturen mit kleinem Temperaturbereich

- Stark nicht-lineares Temperaturverhalten

Typische Anwendungen:

- Kostengünstige und präzise Temperaturmessung bei geringen Temperaturen (<130°C)

- Große Stückzahlen möglich bei geringem Platzbedarf (Haushaltsgeräte, Medizintechnik, Automatisierungstechnik)

Thermoelemente

Dieser Sensortyp besteht aus zwei metallischen Leitern unterschiedlichen Materials, die an der Messtelle miteinander verbunden sind. An einer Vergleichsstelle kann dann eine Spannung zwischen beiden Leitern gemessen werden, die proportional zur Temperaturdifferenz zwischen der Mess- und der Vergleichsstelle ist. Unter Kenntnis der Vergleichsstellentemperatur kann aus dieser Differenztemperatur die an der Messstelle herrschende absolute Temperatur bestimmt werden. Die hierfür erforderliche Vergleichsstellentemperatur wird meist mit Hilfe eines RTDs mitgemessen. Je nach Materialpaarung ergeben sich unterschiedliche Empfindlichkeiten und Messbereiche der jeweiligen Thermoelemente. Die wichtigsten Paarungen sind nach DIN EN 60584-1 normiert und werden jeweils mit einem Großbuchstaben gekennzeichnet, z.B. „K“ für Chromel (NiCr) und Nickel (Ni) oder „J“ für Eisen (Fe) und Kupfernickel (CuNi). Zur einfachen Erkennung des Thermoelement-Typs existieren zudem verschiedene Farbcodes der Anschlusskabel.

Vorteile:

- Decken einen großen Temperaturbereich ab

- Geeignet für sehr hohe Temperaturen

- Kurze Ansprechzeiten/kleine Zeitkonstante

- Robust und vibrationsresistent

- Kostengünstig

Nachteile:

- Relativ ungenau

- Signalqualität nimmt mit der Zeit ab

- Aufgrund kleiner Messsignale störungsanfällig gegen elektromagnetische Störungen

- Komplexe Signalaufbereitung erforderlich

- Kaltstellenkompensation notwendig

Typische Anwendungen:

- Messung von sehr großen Temperaturbereichen bei hohen Temperaturen

- Funktional auch unter rauen Bedingungen (Härte-, Brenn- und Glühöfen, Prozessüberwachung)

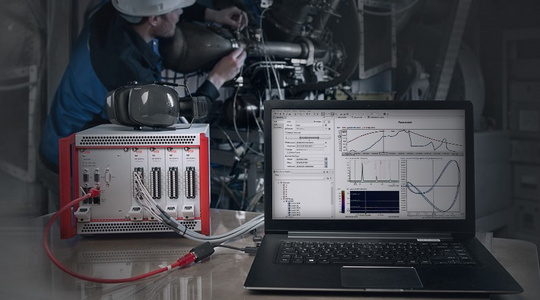

Messsystem mit integriertem Temperaturmessmodul

Welche Wahl Sie auch treffen - eine Lösung für alle fälle

Das IFTA Temperaturmessmodul TI4 bietet ein rundum-sorglos-Paket zur Temperaturmessung: Es besitzt 4 galvanisch getrennte Eingänge, an die jeweils flexibel RTDs, Thermistoren oder alle gängigen Thermoelemente angeschlossen werden können. Dabei unterstützt das Modul alle üblichen Messprinzipien, von der 2- ,3- und 4-Drahtmessung für RTDs über hochgenaue Kaltstellenkompensation mit Hilfe von Pt-100 Widerstandsthermometern und differentieller Messmöglichkeit für Thermoelemente bis hin zur präzisen Verarbeitung der nicht-linearen Thermistordaten. Alle Messeinstellungen können bequem in unserer bekannten grafischen Benutzeroberfläche vorgenommen werden und lassen sich zur späteren Verwendung oder zum Austausch mit Kollegen in Konfigurationsdateien abspeichern.

Empfohlene Produkte

Diagnosetool für Highspeed Analyse & intelligente Visualisierung.

Schnelle intuitive On-/Offline-Analyse-Software für effiziente Visualisierung.